Spaanplaat voor de bouw

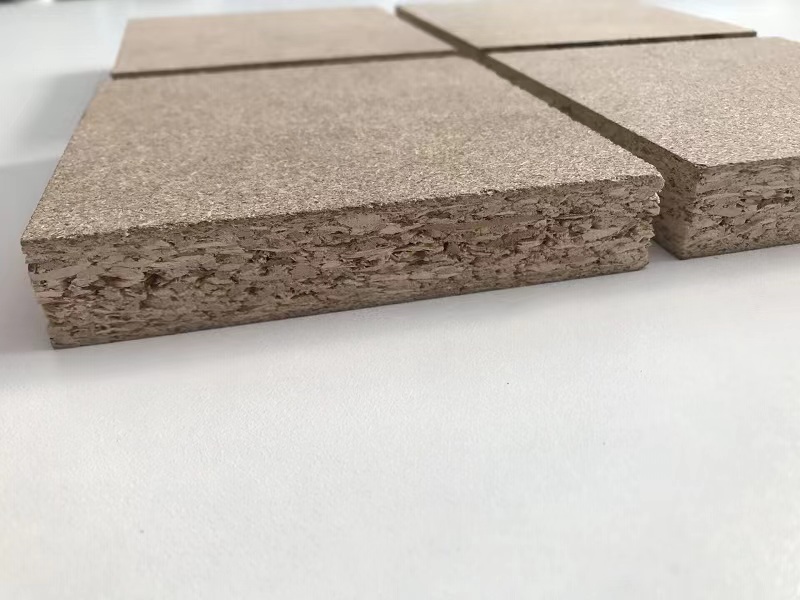

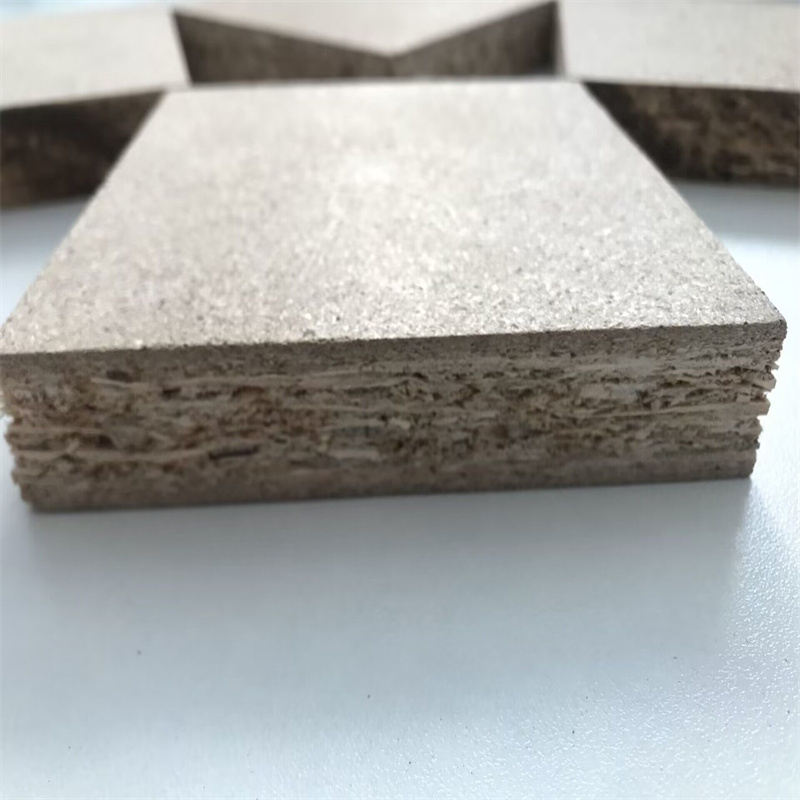

De grondstoffen voor het maken van spaanplaat zijn hout of houtvezelmaterialen, lijmen en additieven. De eerste is goed voor meer dan 90% van het droge gewicht van het bord. De houtgrondstoffen zijn meestal afkomstig van gekapt hout in het bosgebied, hout met een kleine diameter (meestal minder dan 8 cm in diameter), kapresten en houtverwerkingsresten. Houtspaanders, schaafsel, houtvezels, zaagsel etc. verwerkt tot vlokken, reepjes, naalden en korrels worden spaanders genoemd. Daarnaast kunnen ook niet-houten materialen zoals plantenstengels en zaaddoppen worden verwerkt tot planken, die vaak zijn vernoemd naar de gebruikte materialen, zoals hennepstro en bagasse-spaanplaat.

De productiemethoden van spaanplaat zijn onderverdeeld in de vlakke persmethode van intermitterende productie, de extrusiemethode van continue productie en de walsmethode volgens de verschillende plaatvormende en warmpersende procesapparatuur.

Bij de daadwerkelijke productie wordt voornamelijk de methode van vlakpersen gebruikt. Heet persen is een belangrijk proces bij de productie van spaanplaat, dat wordt gebruikt om de lijm in de plaat te laten stollen en de losse plaat na onder druk te zetten te verstevigen tot een plaat met een gespecificeerde dikte.

De procesvereisten zijn:

① geschikt vochtgehalte. Wanneer het oppervlaktevochtgehalte 18~20% is, is het gunstig om de buigsterkte, treksterkte en oppervlakteafwerking te verbeteren en de kans op borrelen en delaminatie van de plaat tijdens drukontlasting te verminderen. Het vochtgehalte van de kernlaag moet lager zijn dan dat van de oppervlaktelaag om de juiste treksterkte in het vlak te behouden.

② Geschikte hete persdruk. De druk kan het contactoppervlak tussen de krullen, de dikteafwijking van het bord en de mate van rubberoverdracht tussen de krullen beïnvloeden. Volgens verschillende dichtheidseisen van het product is de hete persdruk over het algemeen 1,2 ~ 1,4 MPa.

③ Juiste temperatuur. Een te hoge temperatuur veroorzaakt niet alleen de ontbinding van ureum-formaldehydehars, maar veroorzaakt ook gedeeltelijke voortijdige stolling van de plaat wanneer de temperatuur stijgt, wat resulteert in afvalproducten. ④ Juiste druktijd. Als de tijd te kort is, kan de middelste hars niet volledig worden uitgehard, neemt het elastische herstel van het eindproduct in de dikterichting toe en neemt de treksterkte van het vlak aanzienlijk af. De warmgeperste spaanplaat moet een periode van bevochtiging ondergaan om het vochtgehalte in evenwicht te brengen en vervolgens te zagen, schuren en inpakken. Heet stapelen is na drukontlasting echter niet toegestaan, anders neemt de brosheid van platen toe. Vormtechnologie verwijst naar de technologie van het vormen van producten in één bewerking. Er zijn 3 volwassen processen. De hete vormmethode kan minder of geen lijm gebruiken en de rol van lijmen spelen door de stroom van lignine in de gesloten hete vorm te activeren. Het vereist echter koeling en ontkisting, wat een groot warmteverbruik en een lage productiviteit met zich meebrengt, en is geleidelijk geëlimineerd. De methode voor het vormen van dozen is om een speciale pers te gebruiken om in één keer onder druk te zetten en in producten te persen, die wordt gebruikt om verpakkingsdozen te maken. De warmpersmethode wordt voornamelijk gebruikt voor het vervaardigen van meubelaccessoires, accessoires voor interieurdecoratie, pallets en andere producten.

De lijm is voornamelijk ureumformaldehydehars en het oppervlak van de producten is bedekt met fineer of met hars geïmpregneerd papier voor eenmalig vormen. Daarnaast is er ook een vlakpersmethode waarbij een sjabloon wordt gebruikt om het oppervlak van de gemaakte spaanplaat of de gevormde plaat onder druk te zetten zonder heet persen om reliëfpatronen te maken